MAG Schweißen

Bei den MIG- und MAG-Schweißverfahren kommen jeweils Schutzgase zum Einsatz, die entweder inert (MIG) oder aktiv (MAG) sind. Das Verfahren wird bei Stählen und Nichteisen (NE)-Metallen verwendet.

In diesem Artikel findest Du Informationen zu folgenden Themen:

- So funktioniert das Verfahren

- Lichtbogenarten und ihre Eigenschaften

- Gase beim MAG-Schweißverfahren

- Gase beim MIG-Schweißverfahren

- Benötigtes Equipment

- Videotutorial: Auftragsschweißen mit MAG-Schweißen

So funktioniert das Verfahren

MIG- und MAG-Schweißverfahren arbeiten jeweils mit abschmelzender Drahtelektrode, einem Massiv- oder Fülldraht und einem Schutzgas. Beim MIG-Schweißverfahren kommen inerte Gase wie Argon, Helium oder ihre Gemische zum Einsatze. Das MAG-Schweißen mit aktiven Gasen teilt sich dagegen noch einmal in das MAGC-Verfahren mit Kohlendioxid und das MAGM-Verfahren mit einem Gemisch aus Argon mit Kohlendioxid und/ oder Sauerstoff auf. Um die Produktivität zu erhöhen, wird Argon häufig auch durch Heliumanteile ersetzt.

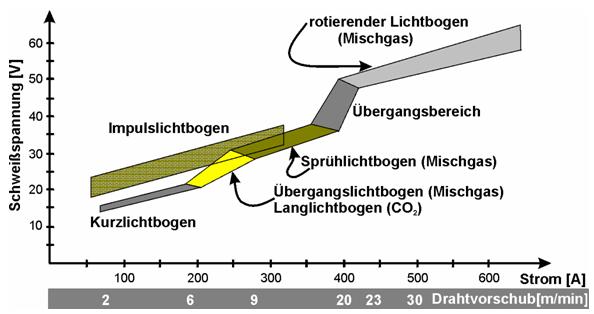

Folgende Lichtbogenarten werden unterschieden:

Anhaltswerte für Drahtdurchmesser 1,2 mm, G 3 Si1, Schutzgas M21 (Ar/CO2). Impulslichtbogen: Gemittelte Werte für Spannung und Strom.

| Lichtbogenart | Bemerkung | Werkstoffübergang | Spritzerbildung | Anwendung |

|---|---|---|---|---|

| Kurzlichtbogen | geringe Wärmeeinbringung, geringe Abschmelzleistung | im Kurzschluss, grobtropfig | gering | Dünnblechbereich (bis 3mm), Zwangslagen, Wurzelschweißung |

| Übergangslichtbogen | mittlere Leistung | zum Teil im Kurzschluss | stärker | mittlere Blechdicken, Zwangslage |

| Sprühlichtbogen | hohe Abschmelzleistung | kurzschlussfrei, feinsttropfig | gering | mittlere und dicke Bleche in PA (Füll- und Decklagen), Kehlnähte auch in PB |

| Impulslichtbogen | höhere Wärmeeinbringung als beim Kurzlichbogen | kurzschlussfrei, 1-Tropfen pro Impuls | sehr gering | großer Arbeitsbereich (dünne und dicke Bleche), Zwangslagen ... |

Lichtbogenarten und ihre Eigenschaften

- Hohe Abschmelzleistung (Schweißgeschwindigkeit) bei dicken Blechen

- Gute Möglichkeiten zum Mechanisieren (Roboterschweißen)

- wirtschaftlicher als das Elektrodenhandschweißen

- MAG- Hochleistungsschweißen (Abschmelzleistung > 8kg/h) möglich

- Jede geforderte Qualität der Schweißverbindung möglich

- Schweißen mit Impulslichtbogen möglich

Welches Gas wird beim MAG Schweißen benötigt?

Beim MAG Schweißen - kurz für Metallschweißen mit aktiven Gasen - werden Gasgemische aus Argon, Kohlenstoffdioxid und/oder Sauerstoff als Schutzgas verwendet.

Welches Gas wird beim MIG Schweißen benötigt?

Beim MIG-Schweißen - kurz für Metallschweißen mit inerten d.h. inaktiven Gasen - wird häufig reines Argon oder auch reines Helium bzw. eine Mischung dieser Schutzgase verwendet. Der Vorteil dieser Gase ist, dass sie nicht mit anderen Stoffen reagieren.

Benötigtes Equipment

- Arbeitsschutz

- Drahtvorschubgerät

- Schweißzusatzwerkstoff: Schweißdraht

- Schweißbrenner

- Stromquelle

Videotutorial Auftragsschweißen mit MAG Schweißen

In unserer 5. Heldenlektion zeigt Schweißexperte Hartmut Rhein am Beispiel des Auftragsschweißens, wie Du Dir das MAG-Verfahren ganz einfach selbst beibringen kannst. Dafür benötigst Du neben einem Schweißgerät, Schweißdraht und Arbeitsschutz natürlich auch noch ein geeignetes Gas. Hier empfiehlt Hartmut Corgon 18 der Firma Linde. Außerdem gibt unser Schweißexperte wertvolle Tipps zur richtigen Positionierung von Schweißbrenner zum Werkstück.

Wie Hartmut zeigt, kannst Du dir das MAG-Verfahren mit wenig Übung selbst beibringen. Die Schweisshelden wünschen viel Erfolg beim Ausprobieren!

Videotutorial Richtiges Einstellen von MAG Schweissgeräten

Schweißprozessgase

Schweißprozessgase für das MAG-Schweissen von un- und niedriglegierten Stählen

| Schweißgeschw. | Spritzervermeidung | Schlackevermeidung | Porenvermeidung | Flankenerfassung | Einbrandtiefe | Universelle Anwendung | |

|---|---|---|---|---|---|---|---|

| CORGON® 10 | o | o | o | o | - | - | o |

| CORGON® 2S3He18 | o | + | + | o | o | - | o |

| CORGON® 5S4 | o | + | + | - | - | - | o |

| CORGON® 18 | o | - | - | + | + | + | + |

| CORGON® 13S4 | + | + | o | + | o | o | o |

| CORGON® 10He30 | + | + | + | + | + | + | o |

Schweißprozessgase für das MAG-Schweißen von un- und niedriglegierten Stählen mit Fülldrähten (schlackebildende und Metallpulver-Fülldrähte)

| Schweißgeschw. | Spritzervermeidung | Porenvermeidung | Flankenerfassung | Einbrandtiefe | Universelle Anwendung | |

|---|---|---|---|---|---|---|

| Kohlendioxid | o | - | o | + | + | o |

| CORGON® 18 | o | o | o | + | + | + |

| CORGON® 10 | o | + | o | o | o | + |

Schweißprozessgase für das MAG-Schweißen nichtrostender CrNi-Stähle

| Schweißgeschw. | Spritzervermeidung | Schlackevermeidung | Porenvermeidung | Flankenerfassung | Einbrandtiefe | Universelle Anwendung | |

|---|---|---|---|---|---|---|---|

| CRONIGON® 2 | - | o | o | o | o | - | o |

| CRONIGON® 2He20 | o | + | + | + | + | + | + |

| CRONIGON® 2He50 | + | + | + | + | + | + | o |

Schweißprozessgase für das MAG-Schweißen nichtrostender CrNi-Stähle mit Fülldrahtelektroden

| Schweißgeschw. | Spritzervermeidung | Porenvermeidung | Flankenerfassung | Einbrandtiefe | Universelle Anwendung | |

|---|---|---|---|---|---|---|

| Kohlendioxid | o | - | o | + | + | o |

| CORGON® 18 | o | o | + | o | + | + |

Schweißprozessgase für das MIG/MAG-Schweißen von Nickelbasislegierungen

| Schweißgeschw. | Spritzervermeidung | Schlackevermeidung | Porenvermeidung | Flankenerfassung | Einbrandtiefe | Universelle Anwendung | |

|---|---|---|---|---|---|---|---|

| VARIGON® He30 | o | o | - | + | o | o | + |

| CRONIGON® Ni10 | + | + | + | + | + | o | o |

Legende

| + | Vergleichsweise hoch / gut |

| o | mittel |

| - | Vergleichsweise niedrig / gering |

Einfluss der Schutzgase auf MAG-Prozess und Ergebnis

| Kriterien | Ar/CO2 | Ar/O2 | CO2 |

|---|---|---|---|

| Einbrand in Normalposition | gut | gut | gut |

| in Zwangslagen | sicherer mit zunehmendem CO2-Gehalt | kann kritisch werden wegen Vorlaufen des dünnflüssigen Schweißbades (Gefahr von Bindefehlern) | sehr sicher |

| Thermische Brennerbelastung | geringer werdend mit zunehmendem CO2-Gehalt | hoch, Leistung kann wegen zu heißem Brenner eingeschränkt werden | gerin wegen guter Wärmeleitfähigkeit |

| Oxidationsgrad | steigend mit zunehmendem CO2-Gehalt | hoch z.B. bei 8% O2 | hoch |

| Porosität | geringer werdend mit zunehmendem CO2-Gehalt | am empfindlichsten | sehr gering |

| Spaltüberbrückbarkeit | besser werdend mit abnehmendem CO2-Gehalt | gut | schlechter als bei den Mischgasen |

| Spritzerauswurf | steigend mit zunehmendem CO2-Gehalt | spritzerarm | größter Spritzerauswurf, steigend mit zunehmender Leistung |

| Wärmeeinbringung |

größer werdend mit zunehmendem CO2-Gehalt Abkühlgeschwindigkeit niedriger, Rißgefahr durch Aufhärtung geringer |

am geringsten Abkühlgeschwindigkeit hoch, Rißgefahr durch Aufhärtung größer |

hoch Abkühlgeschwindigkeit gering, Rißgefahr durch Aufhärtung gering |

| Lichtbogenart |

KLB ÜLB SLB, ILB HL-KLB HL-SLB |

KLB ÜLB SLB, ILB HL-KLB RLB |

KLB LLB |

Die Kenntnis der hier dargestellten Eigenschaften bedingt den erfolgreichen Einsatz in der Praxis.

Höhere Wirtschaftlichkeit kann durch die optimale Gasauswahl erreicht werden.

Die Vielfalt und Universalität der benannten CORGON®-Schutzgase hat zu deren dominierender Anwendung geführt.

Helium-Zusätze erweitern den Leistungsbereich.

Diese Seite teilen

Hier gibt es noch mehr zu entdecken

Heldenblog-Einträge

Welches Schutzgas sollte ich beim MAG-Schweißen verwenden?

Welches Schutzgas für das MAG-Schweißen zu benutzen?

Welches Schutzgas sollte ich beim MAG-Schweißen verwenden?

Welches Schutzgas für das MAG-Schweißen zu benutzen?

Welcher Druckminderer wird benötigt?

Druckminderer gibt es in unterschiedlichen Ausführungen, wir helfen bei der Auswahl!

Was sollte ich beim Kauf meiner Schweißerschutzkleidung beachten?

Welche Besonderheiten gibt es bei Schweisserschutzkleidung ? Welche Norm ist für mich wichtig?